[罗戈导读]供应链的视野不再局限于企业内部,而是放眼于整个生态系统,我们需要考虑重新构建流程和技术赋能供应链。

[罗戈导读]供应链的视野不再局限于企业内部,而是放眼于整个生态系统,我们需要考虑重新构建流程和技术赋能供应链。

供应链的目标就是实现订单的交付,它关系到企业发展的可持续性,也是供应链运营水平的体现。

在汽车零部件行业里,交付是供应链运营中一条不能触碰的红线。为什么这么说呢?

首先,汽车是整个制造业里面的标杆之一,其供应链绩效的表现略高于其他行业的平均水平。一些经典的管理模式,比如流水线和精益生产都是从汽车行业里诞生出来的。

其次,汽车制造业又以交付要求严格而著称,一旦由于供应商缺货的原因,造成整车厂的生产停线了,那么肇事者就会面临巨额的罚款。

这个罚款可能是按照分钟来计算的,比如每停线一分钟,罚款500元人民币。而一旦发生停线,那不可能只停几分钟,往往是几个小时,甚至更长的时间,这绝对是一笔无法承受的巨款。整车厂客户是通过罚款来倒逼供应商来严守交付的这条底线。

我们已经知晓了交付的重要性,但是在企业实际运营过程中,还是会由于种种原因,无法满足按时并且足量交付,也就是On Time and In Full Delivery。可能的原因有以下几种:

1.市场促销

随着电商、直播购物等新零售渠道的扩张,企业有着更多的市场促销机会来增加销售额。

正如硬币有着正反两面,频繁大促对供应链是一种“甜蜜的烦恼”。企业的生产设备、劳动力和原料供应能力在一定时间段内是有上限的。

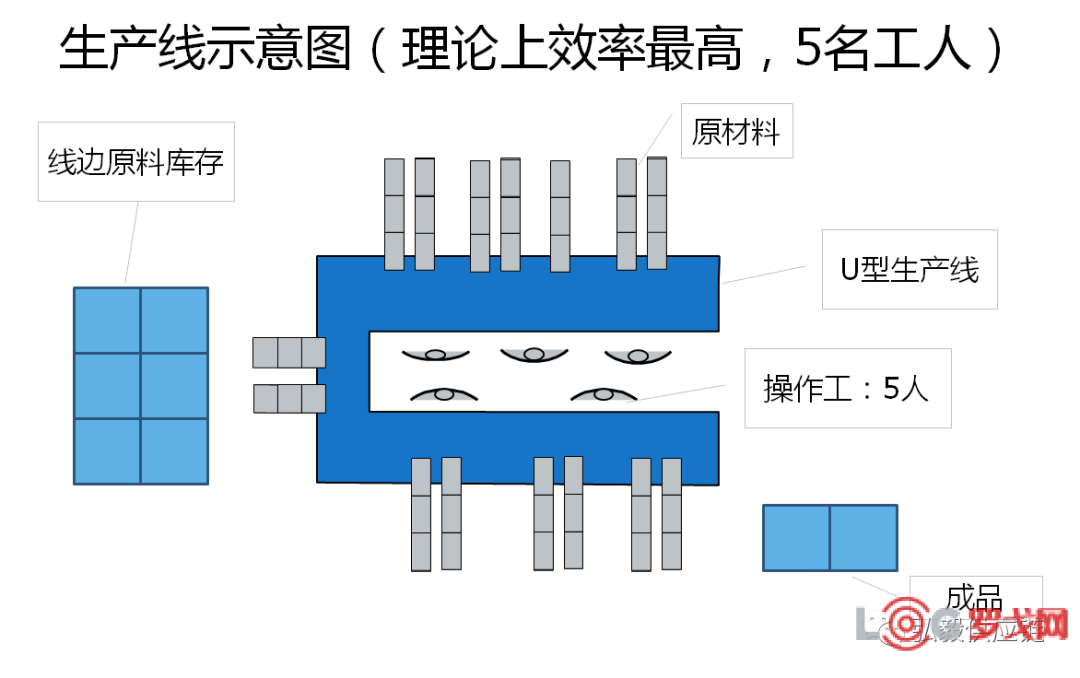

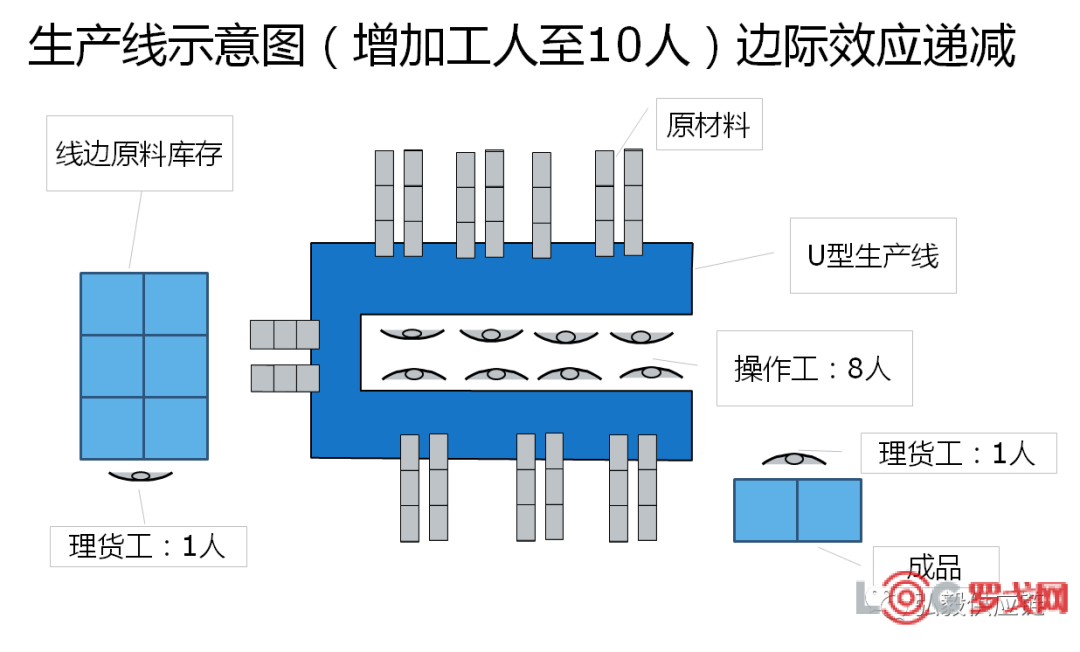

虽然可以通过加班、增加工人的方式,在短时期里迅速提升20-30%的产能,但是这种提升存在着极限,而且边际效应会逐级递减。比如说,在一个流水线工位上,理论上最合理的工人数量是5人,可以达到最佳的生产效率和劳动力成本平衡。

如果工厂想要提高产量,增加工人数量至10人,产量并不能达到预期中的200%,原因就在于受到生产工艺的限制,新增加的5名工人不能被充分地利用,由于生产线工位上已经分配满了人,没有空余的位置,多出来的工人只能做一些辅助的工作,来提高部分的产出量,而这些工人没有充分被使用起来,导致整体生产效率的下降。

如果大家对工厂流水线没什么感觉的话,可以想象为网红的茶饮店,由于生意太好,老板就用拼命加人的方法提高产出量,但是这样做的效果未必好。

因为作业区空间有限,物料(茶、水果和其他原料)布局分散,会造成员工大量的交叉流动,而局促的空间恰好让人难以顺利通过,影响了生产奶茶的效率。

我在某家店里就拍到了一段短视频给大家参考感受一下。全屏播放的时候,就能看到一名员工使劲在人群里挤过去的场景,幸亏ta身材苗条。

在市场促销的时候,销售额可能是平常的50%或是更高,在这种情况下,工厂已经无法通过在短期内增加工人数量来解决供应的缺口,缺货、交期延迟就属于大概率会发生的事件。

2.生产计划

正如上文中提到的,工厂在一定时间内产能提升是有极限的,除非是引进了新的生产设备,改良了工艺,扩充了产能,否则其他的措施只能是起到短期的、有限的刺激作用。

我们的客户并不会清楚工厂的具体产能,那是因为工厂很少会主动通知客户自己有潜在的产能紧张。当面对所有客户都开始增量的时候,客户订单就会超过工厂的产能负荷。

订单是没有约束的,客户可以按照他们的需求和预测量,下达采购订单,其中一部分可能会是客户储备的安全库存。而工厂的生产能力有上限,不可能满足超出产能部分的数量,即便是安排24 * 7三班倒,周末加班,也无法按时交付所有的订单。

在这种情况下,生产计划如果把所有的订单都硬塞进去,必然会造成部分订单无法按时完成。

销售人员为了让自己负责客户的订单按时完成交付,还会出现内部人员之间相互抢夺资源的情况,进而演变成“会哭的孩子有奶吃”的局面,或者是哪家客户抱怨的最多,订单处理的优先级越高。

原先制定好的根据到货日期排序的计划,始终被各种插单扰乱,生产计划烦乱无章,最终造成了后续的采购和出货计划的紊乱,生产计划变成了“剪不断,理还乱”。

3.库存管理

库存管理和仓库管理是有区别的,虽然两者在业务上有交集,但是在组织结构上没有从属关系,应该都是在统一的供应链部门管辖之内的。

从它们的职责范围可以看出,库存管理比较偏重于物料计划,数据的统计和计算,是属于信息流方面的;仓库管理偏重于仓库环境的控制,货物的保管和移动,是属于实物流方面的。

先来看库存管理,信息数据的质量和准确性对于交付计划达成率至关重要,涉及到的数据主要有产品结构BOM和库存数量(原材料、在制品、在途品、成品等)。

如果产品的BOM发生了变化,增加对某种原材料的需求,而在ERP或是MRP软件中没有及时更新,那么就会出现物料短缺的情况。由于意外的缺料,导致了客户订单无法按时交付。

4.仓库管理

在仓库管理中,如果实际数量小于系统中的库存数量,也会造成生产线的缺料,同样会影响订单交付。

造成实物差异的原因有很多,比如BOM的不准确而引起的扣账错误,报废品未及时申报,盘点错误,原材料未及时入库,车间领料未准确及时扣账,物料摆放位置错误等等。

5.物流运输

由于GPS定位错误,送货司机可能花费额外的时间来找路或是开错了路,这些原因会造成交付延迟。

如果是出口到海外的货物,还可能面临港口拥堵、海关商检查验、错误的出口报关资料,或是天气原因导致的交付延迟。

如何应对交付的挑战?在需求个性化的时代里,企业需要适时地做出改变,来适应消费者的购买行为和习惯。

供应链更需要考虑与前端业务的深度融合,采用更短的采购和生产提前期,更高的供应链生产柔性,和更强的供应链跨渠道运营能力。

供应链的视野不再局限于企业内部,而是放眼于整个生态系统,我们需要考虑重新构建流程和技术赋能供应链。

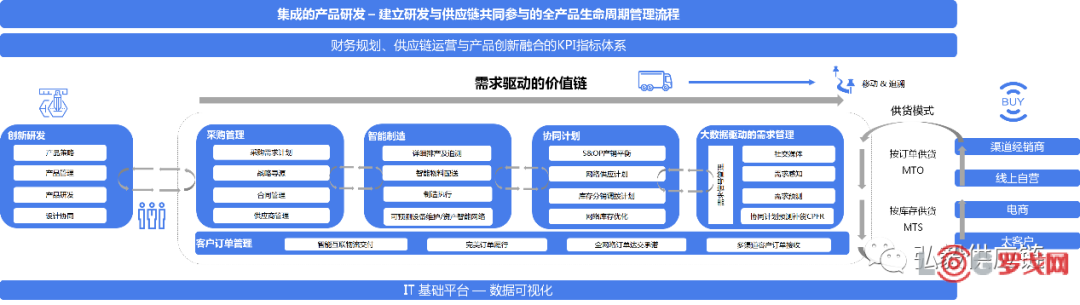

1.流程重建 — 供应链集成业务架构

1)集成的全产品生命周期管理流程

建立研发与供应链共同参与的全产品生命周期管理流程。传统上研发和供应链的关系很远,不管是组织结构还是业务线,这两个部门几乎是没有什么共同交集,但实际上研发对于供应链有很大的影响,在产品设计的阶段,一般很少考虑量产后制造、采购和物流管理。

随着大规模定制的要求越来越高,模块化的零件设计是必然的趋势,同时在产品整个生命周期里都需要有供应链的参与。

2)KPI指标体系

建立财务规划、供应链运营与产品创新融合的KPI指标体系。企业的财务计划与供应链计划的需要紧密结合,确保企业在产品设计阶段就能了解是否能够盈利。

从财务视角出发,对多种商业场景进行模拟,比较各种方案的优劣。业务人员可以根据财务模拟情况,做出最佳决策。

3)IT 基础平台

IT 基础平台,数据主线实现可视化。想要真正实现端到端的供应链可视化,或者说打通整个供应链数据之间壁垒是很困难的,这是因为涉及到的节点太多了,从原材料供应商、制造商、经销商到消费者之间存在着大量的节点和系统,只有建立起贯穿产品全生命周期的数据主线,并将数据主线真正地直接应用到业务系统运行中,才能实现数据贯通,实现供应链可视化。

4)业务流程之间的协同

对于创新研发来说,需要把产品策略、管理、研发和设计协同与后端的传统供应链职能连接起来,包括了采购、制造、计划、需求等等,建立起以需求驱动的价值链。

以客户订单交付为终极目标,包括了智能互联物流交付、完美订单履行、全网络订单达交承诺和多渠道客户订单接收,最终实现全渠道供货。

2. 技术赋能:智能制造 + 信息系统

2019年3月,SAP中国研究院与中国科学院沈阳自动化研究所(以下简称沈自所)正式发布第三代自适应模块化智能制造解决方案,同时还展示了一条示范产线。

从原材料出库、生产执行、成品入库到最终发货,所有环节均可以根据产品或者工艺变化进行调整。示范产线展示了仓储、制造执行、PLC控制和AGV协作,减少了生产等待的时间,实现生产效率最大化。

供应链必须突破以往的业务边界,主动与产品设计创新进行融合,建立起全产品生命周期管理流程,用财务规划为商业场景做出模拟,用数据主线打通所有节点,再加上智能制造提供的生产柔性,最终实现更快的需求响应、更短的生产周期和更强的交付能力。

物流规划中的四个重要元素

1320 阅读

中力股份上交所主板上市,电动叉车市场迎新机遇

1342 阅读

数字化:供应链系统建设的OTWB

1126 阅读滴滴送货开启2024暖冬驿站 50城货车司机可就近取暖休息领驱寒物资

1082 阅读京东物流“公转铁”解决方案助力社会物流成本降低

1087 阅读抖音即时零售关于招募合作仓网服务商的公告

1064 阅读饿了么 京东秒送怎么战胜美团闪电仓 闪电仓的死穴是内耗

1047 阅读如何做好运输车辆可视化管理,提升运输安全?分享拿过来就能用的解决方案!

960 阅读物流周观察12.23

959 阅读仓库安全管理很重要!身为仓库主管的你如何做好仓库的安全管理呢?

987 阅读