在制造业管理工具中有着几大“神器”,比如日本的精益生产,美国的6Sigma,这些顶尖管理体系已经远超越了工具的范畴,上升到一种哲学的境界。

那么这些工具之间是否可以兼容并用,发挥出更大的威力?让我们来通过一个案例了解一下,如何使用两种不同的工具,协力改善供应瓶颈的问题。

先简单介绍一下三大管理体系工具。

精益生产(Lean Production),是衍生于丰田生产方式(Toyota Production System)的一种管理哲学。

它还有一个广为人知的名字——Just In Time(JIT),翻译为中文是“旨在需要的时候,按需要的量,生产所需的产品”。

上图是经典的丰田屋,最底层的基础分别是Heijunka生产均衡化,Standard Work标准化,TPM全员生产维护和Value Chain价值链。

三个支柱,第一个是JIT,其中包含有Takt time生产节拍时间,One-piece flow单件流,还有Pull system拉动式生产。

第二个支柱是持续改善的文化,这也是丰田核心的企业文化。

第三个是Jidoka自働化,里面有停机解决问题,人机分离,防错,可视化控制等等。

这些基石和支柱支撑起了丰田屋的顶层,也就是Highest quality,Lowest cost,消除一切的浪费,这些都是丰田生产方式的核心理念。

6 sigma六西格玛,目的是减少过程的偏差和提升产品质量,趋向于产品零缺陷。

一百万个产品中只允许有3.4个有缺陷的。改善的过程分成五个步骤,分别是Define,Measure,Analyze,Improve和Control。

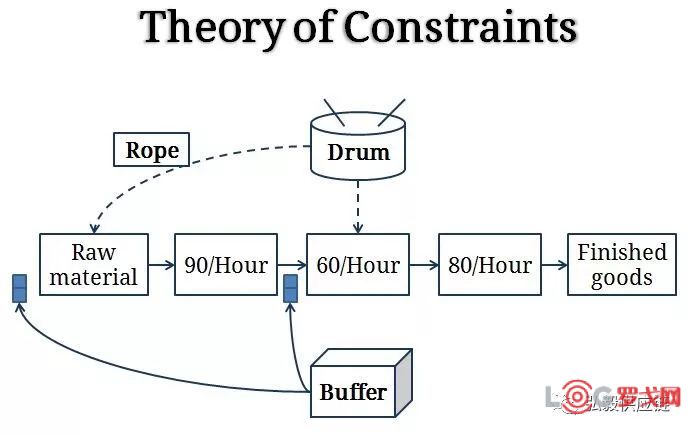

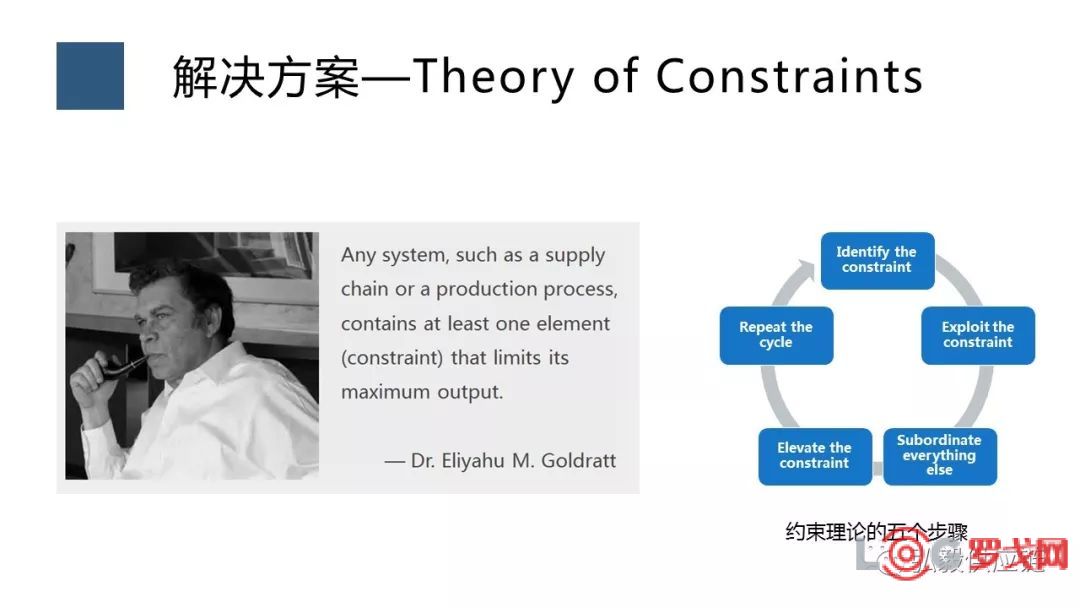

约束理论Theory of Constraints。这个理论是由一位以色列的管理学家Dr. Goldratt 高拉特博士提出来的,他认为“在任何供应链或是生产流程中,总有那么一个,至少一个的约束条件存在,从而限制了这个过程的最大化产出。”

约束理论是帮助企业识别并消除在实现目标过程中存在的制约因素,使得企业能够有效地扩大产出能力、降低库存和运行成本。

这个理论也被大家熟知为Drum-Buffer-Rope,Drum是瓶颈的节拍,Buffer是库存,Rope是一个信号,拉动生产的信号。

在三大管理理论之间是相互冲突的?还是可以兼容的?

我个人的观点是管理体系工具之间是可以相互兼容的。主要原因有三点。

第一,这些体系工具各有其侧重点。

比如说精益生产是消除浪费,提高效率,这个和日本人的民族性有很大关系。日本国土面积狭小,资源也有限,久而久之就发展出了精益生产的思想,而且可以贯彻到整个社会中。

相反,美国国土面积广阔,资源丰富,土地肥沃,在这种环境下就不容易孕育出精益的文化。

美国人的强项是擅长做理论的研究,搞科研,所以能够开发出六西格玛,SCOR(供应链运营参考模型)等等的体系。

六西格玛是比较侧重于控制产品质量,强调零缺陷的。

约束理论有点像是木桶理论,寻找到最短的那块木板,补齐了以后再继续寻找下一个短板,周而复始。

第二,这些管理理念之间并不相互冲突。

一开始我在学习约束理论的时候发现,在找到了短板,也就是产能的瓶颈以后,为了确保最大化的产出量,在瓶颈环节之前要保证有Buffer,就是安全库存。

这从精益生产的理念上来看是一种浪费,精益是要消除一切的浪费,库存也是其中一种。

但是我后来仔细思考后发现,从局部上来看,Buffer是一种浪费,但如果我们后退一步,看一下全局的时候就会发现,这些Buffer是为了让瓶颈环节始终保持最大的产出,从而在短期内克服瓶颈的问题,从全局角度来看就是在减少浪费。所以我认为这些管理理念之间并不是相互冲突的。

第三,配合使用可以增强威力。

这个就像是Excel的公式,我以前觉得自己会用一个Vlookup公式的时候就挺厉害了,后来慢慢发现这根本就是不算什么,真正的高手都是各种公式套用的。管理体系工具也是同样的道理,我会在后面的案例分享中具体来谈这个问题。

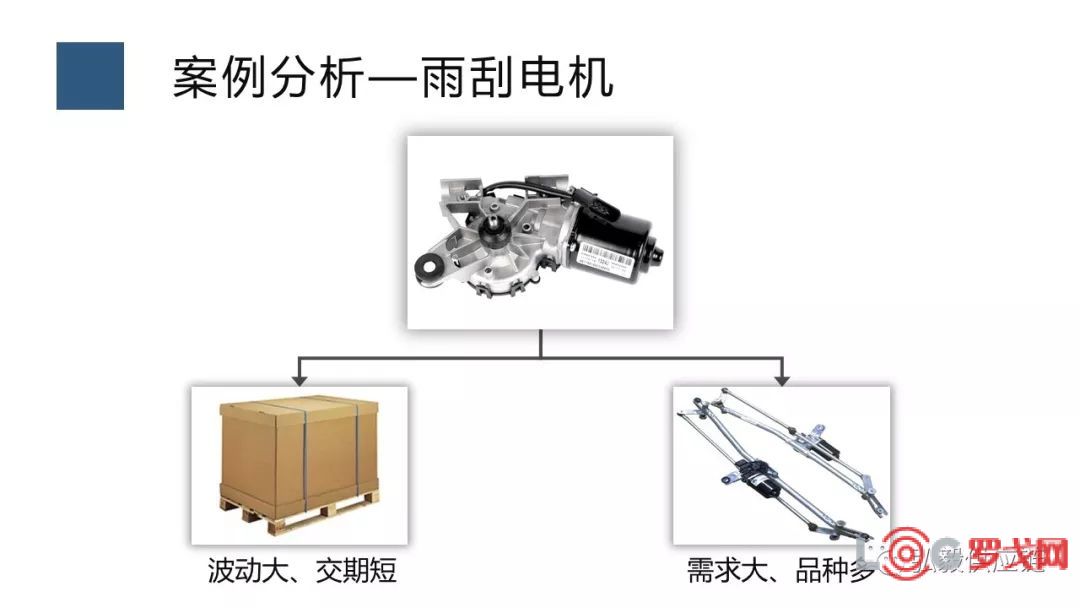

某汽车零部件A公司生产雨刮器电机,出口到集团内在欧洲的姐妹工厂。电机还可以加工装配成为电机传动总成,供给国内多个汽车整车厂。这些构成了电机产品主要的供应模式。

A公司面临的情况是这样:

电机出口业务:波动大、交期短

总成装配业务:需求大、品种多

先来介绍出口业务,需求波动如何大呢?比如第一个星期收到的订单数量是200,第二个星期可能是500,然而第三个星期只有100。

交货期很短,比如说在星期一收到欧洲工厂的订单,在下周五就要来提货,也就是不到10天的交货Lead time,这个周期是非常短的。

A公司有部分原材料是进口的,如果没有备一定数量的原材料库存是没有办法保障供货的。

对于电机总成装配业务来说,它的特点是需求量大,SKU品种比较多,因为每一款车的总成几乎都不一样。A公司整车厂的客户主要有日产、大众、通用等等。

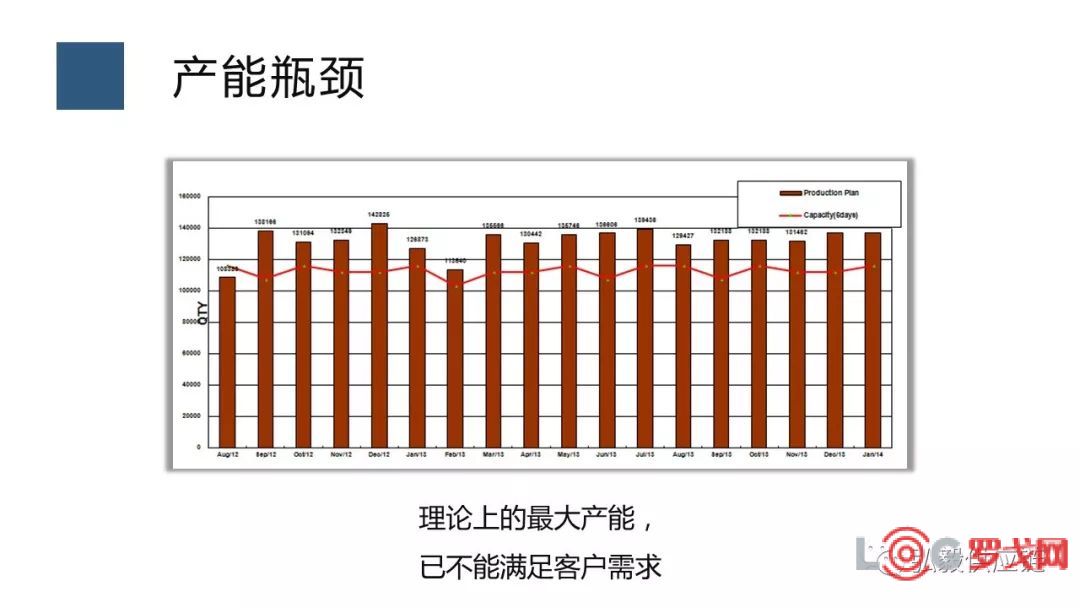

A公司遭遇到难题就是电机供货有困难,从产能的分析上可以看到,理论上的最大产能,已经远远不能满足客户的需求了。

理论的最大产能是整个制造过程中的瓶颈工位的cycle time,换算成件数后的85%,生产日期是按照每周6天来计算的。

因此,这条电机生产线必须是每周开工7天,24个小时不停线生产。当然说是24个小时,实际有效时间大约是21个小时,工人还需要吃饭和休息。

可即使是这样,电机生产线永远是处于一个产能非常紧张的情况,就怕哪个工位出现故障需要维修,或是原料短缺、质量问题造成非计划内的停机,损失了当天的产量。

一旦产出量没有达到预期,那么势必会影响供货,其结果也是很严重的——客户投诉。

给整车厂供货是一件压力很大的事情,绝对不能有任何的延迟,整车厂的物料计划员对供应商交货也是盯得很紧,如果他们发现哪家供应商最近供货出了点问题,投诉电话马上就会打过来。

如果A公司不能按照交货期出货,那么就必须自己来承担运输费用,额外的运费会对公司的Profit & Loss产生负面影响,好不容易挣点钱都给物流、航空公司送过去了。

为了平息客户的抱怨,补上所欠的Backorder,很容易搅乱原定的生产计划,进而引发原材料采购的混乱。

面对这些困难情况,A公司运用了供应链管理的一些方法,来克服产能的不足。

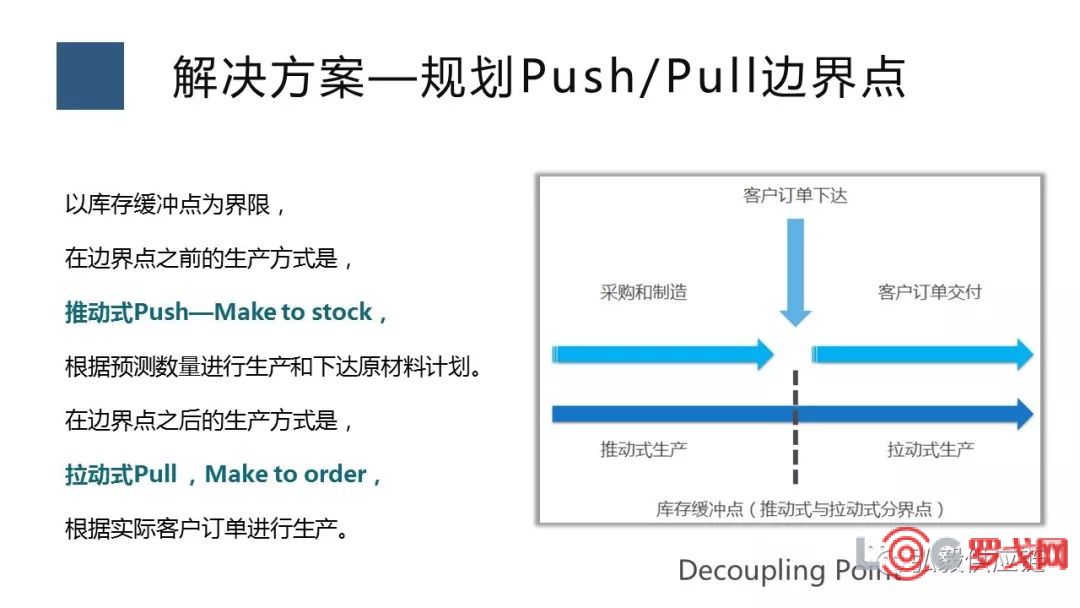

第一个方法是利用了Decoupling Point,也被称为是Push和Pull边界点。

以库存缓冲点为界限,在这之前的生产方式是推动式Push,Make to stock,完全根据预测数量进行生产和下达原材料计划,在这个点之后的生产方式是Pull拉动式,Make to order,根据实际客户订单进行生产。

这种生产方式和模块化生产的理念很接近,在缓冲点前的物料品种很少,在缓冲点后的物料品种很多,完全是实行定制化生产。

在缓冲点前的物料需要根据预测的量设定一个Mix/Max的库存,看到库存不够了就得要去下订单采购或者生产半成品,否则按照订单生产肯定是来不及反应的。

在缓冲点后的需要根据客户实际订单进行生产,不然的话一来是可能造成库存过高,二来给产能本来就不富裕的生产线制造麻烦,生产暂时还不需要的产品。

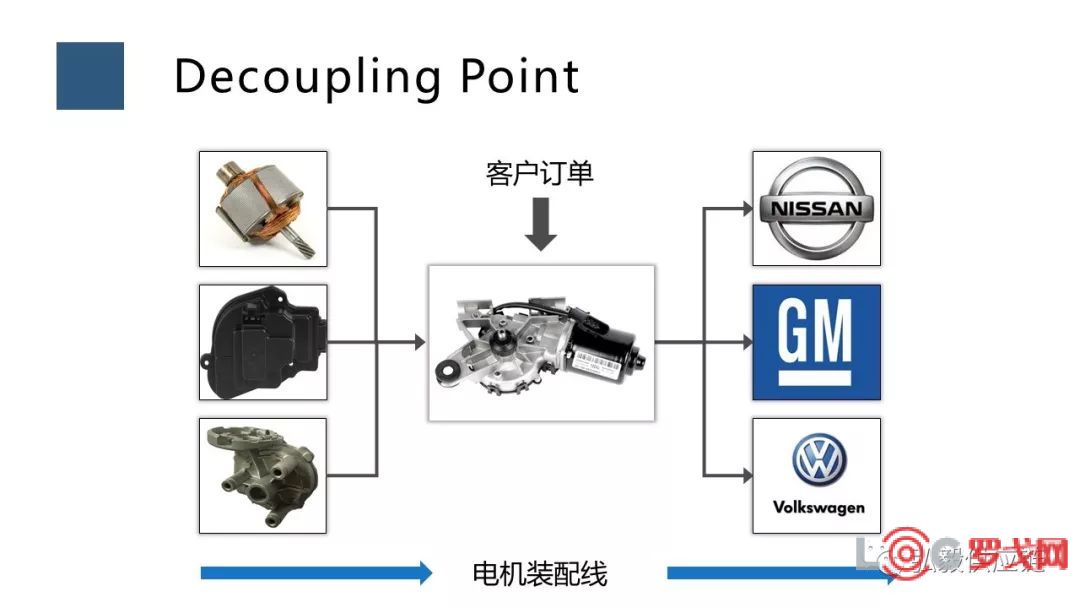

电机的情况是这样的。左边三个零件分别是转子Amateur,盖板Cover Plate和减速器Gear box。

其中转子和盖板是需要先组装的,也就是半成品,减速器是单独的原材料。转子和盖板的型号比较少,减速器的品种比较多,造成电机差异化的也主要是这些产品了,使用不同的减速器制造出不同的电机。

对待这些原材料和半成品应该是使用Make to stock,始终保证一定的库存,或者说是安全库存,因为有些原材料是需要进口的。

在电机装配线上就是根据客户的订单进行生产了,因为装配的过程时间比较短。根据不同的客户、不同的车型进行定制化的生产,所以后面是拉动式Pull,Make to order。

第二个方法就是约束理论。

约束理论主要是分成五个步骤执行,形成一个循环Cycle。第一步是Identify the constraint,识别在整个流程中的约束,也就是生产工艺中的瓶颈工位。

第二步是Exploit the constraint,把这个瓶颈工位的产量发挥到最大化。比如让工人错开休息的时间,在吃饭的时候让一拨人先去吃,但是生产线不停下来,还有采取预防性的维修等等。根据瓶颈工位的节拍,制定出一个切实可行的生产计划。

第三步是Subordinate everything else,意思是竭尽所能地保障瓶颈工位的持续生产,比如在瓶颈工位之前一直都保存有库存,像是之前提到的转子、盖板和减速器等等。做好人员储备,人力资源也是一种库存,保证任何时刻都不会停机。

第四步是Elevate the constraint,意思是如果第二步和第三步都已经做到极致了,还是没有办法来满足客户的需求,在这种情况下,就需要提升约束,破解瓶颈,主要的方式有购买新设备或是通过工艺改进,来提高瓶颈工位的产出量Output。

第五步是重复以上的步骤,开始一个新的循环,寻找到下一个瓶颈,再通过这一系列的动作,解决新的瓶颈问题,周而复始,不断地提升来满足客户的需求。

第一步来寻找到瓶颈。整条电机生产线是U型逆时针布局的,从头上的一号工位一直到最后的工位,只要拿个秒表计算一下cycle time就可以找到瓶颈了。

第二步,Exploit,把瓶颈工位的产出量发挥到理论上的最大值。这个怎么实现呢,比较简单粗暴的方式就是加人。

按照这条生产线的设计来说,只要放5个工人就可以达到效率最优的结果,也就是说,在正常的情况下,工人并不是越多越好,人多了,产出量并不能成正比地增加。

这和边际效应的理论是一样的,原本是5个人的生产线,加上1个人,可以提升大概10%的产出量,加上2个人,就不能提升20%,可能在15%左右。在正常的情况下,5个工人能达到一个最优的状态。

生产部为了实现最佳的绩效,一般不愿意来多放工人在生产线上,这样会影响他们的绩效表现。但是在产能有瓶颈的特殊情况下,生产部就必须有一点牺牲的精神,为了实现瓶颈生产线的最大化的产出,只能把人填满。有时候约束理论也体现出一种牺牲局部利益,实现全局利益最大化。

第三步,在把这条生产线全部填满人后,接下来就要Subordinate,也就是在生产线边备好库存,建立一个零件小超市,始终保持生产线不会因为缺料而停线。

第四步,Elevate。短期的方案是通过一些工艺方面的改进,来缩短cycle time,长期的方法还是依靠投资新的生产线来最终解决产能不足的问题。

通过多种的供应链工具的应用,A公司终于克服了生产线瓶颈的难题。

事实也证明,不同的管理工具之间虽然理念不尽相同,但都是秉承着持续改善、追求完美终极目标。

三大管理理论都适用于生产和非生产领域,且各成体系,各有所长,相互补充,相互促进。

物流规划中的四个重要元素

1460 阅读

中力股份上交所主板上市,电动叉车市场迎新机遇

1426 阅读

数字化:供应链系统建设的OTWB

1280 阅读抖音即时零售关于招募合作仓网服务商的公告

1176 阅读滴滴送货开启2024暖冬驿站 50城货车司机可就近取暖休息领驱寒物资

1152 阅读如何做好运输车辆可视化管理,提升运输安全?分享拿过来就能用的解决方案!

1100 阅读饿了么 京东秒送怎么战胜美团闪电仓 闪电仓的死穴是内耗

1138 阅读快递复盘:哪些网点能赚到钱?巨头们的新动向是什么?

1065 阅读仓库安全管理很重要!身为仓库主管的你如何做好仓库的安全管理呢?

1078 阅读物流周观察12.23

1036 阅读