[罗戈导读]近几年来的智能仓储物流项目越来越多,每个项目的规模也越来越大,与此同时参与自动化仓储项目的公司也越来越多,这些公司各家主打的产品也有所不同。

[罗戈导读]近几年来的智能仓储物流项目越来越多,每个项目的规模也越来越大,与此同时参与自动化仓储项目的公司也越来越多,这些公司各家主打的产品也有所不同。

对于同一个项目需求,不同的厂家会有不同的解决方案,即使是同一个公司的不同的规划人员作出的方案可能也不相同,那这个时候就需要对不同的自动化方案进行评估。评估一个方案的优劣当然有不同的角度和方式,包括技术参数,投入经济指标,搬运效率,耗能等等,对于一个简单的方案来说,也许通过经验和一些简单的计算就可以估算出需要的一些数据和指标,但对于大型项目和业务比较复杂的项目来说,只通过简化的计算其实很难准确的得出需要的某些数据,从而对方案评审和最终的项目执行决策引致不良的结果。

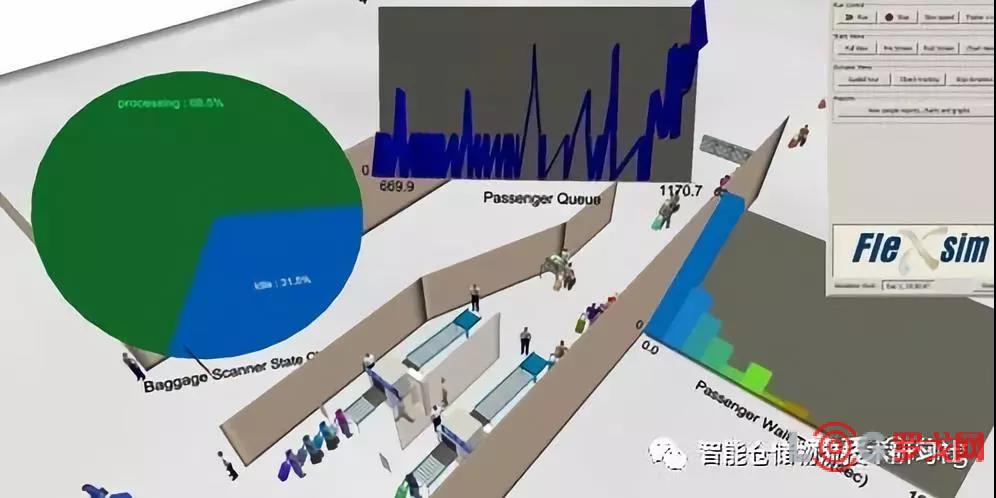

有了计算机信息技术后,很多行业的技术设计都可以通过在PC软件上进行仿真来提前观察当前的方案和设计是否合理。那对于智能仓储物流自动化行业来说,也有类似的专业的系统仿真软件。通常市面上应用较广的有Flexsim, Automod, Simplan等等。

在很多自动化搬运和存储项目中,可能在方案设计过程中,需求方会给出一定的效率要求,比如每小时需要完成搬运200个托盘,而这200个托盘可能是发生在多个工位、仓库、人工操作位等等之间的,同时这些工位需要进出托盘的时机也不同步,可能是随机的,而且对于仓库来说,仓库内有大量的可以存放的货位,不同的货位的进出库作业,时间效率上也是随机不同的;还有其他等等的不确定因素在这个方案里,那通过普通的对于单独设备参数的来对整个系统的效率进行估算,显然是非常不准确的。那此时就可以用仿真软件来对这个系统进行建模和数据分析了。

这里以Flexsim为例,捋一下仿真通常的基本步骤

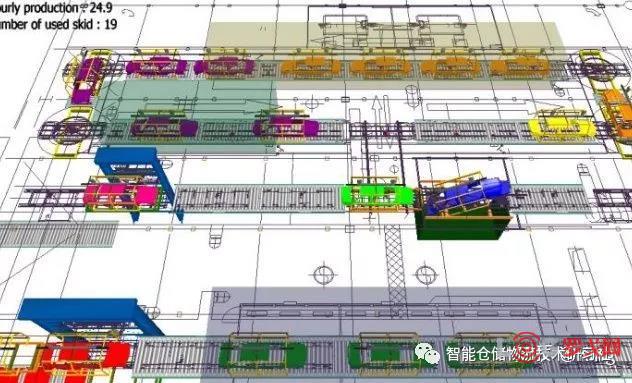

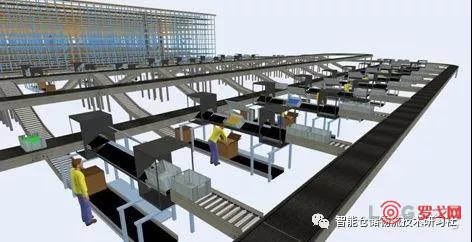

首先要将明确要仿真的方案图纸布局,仿真软件以此为基础将所有的元素包括设备、操作员、物料单元按照图纸中的布局进行基本模型导入和位置放置。

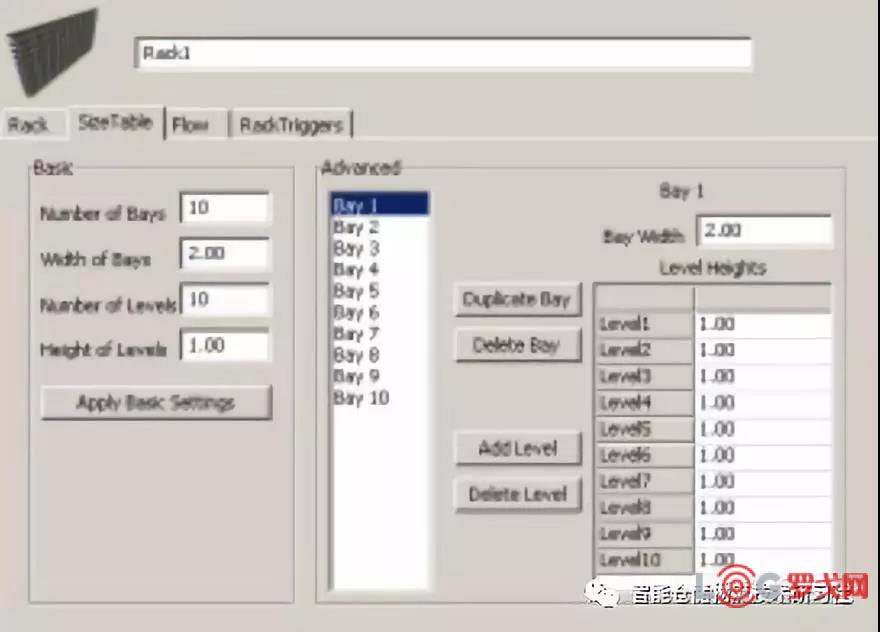

对于模型里的所有元素进行参数设定。比如输送机的搬运速度为:0.3m/s, 货架每个货格能摆放3个托盘,某个加工台的加工周期为每件产品10分钟等等。

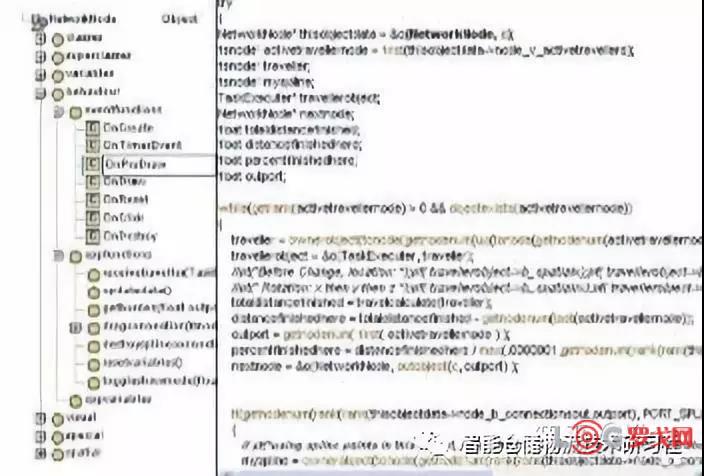

根据工艺要求设定设备之间的逻辑关系,比如输送机上下游的关系;站台触发AGV搬运的原则;加工台需要人工定时去开启;货格存放是按照从上到下,从前到后的顺序;每个站台需要等待多少时间,叉车搬运时要走的路径等等

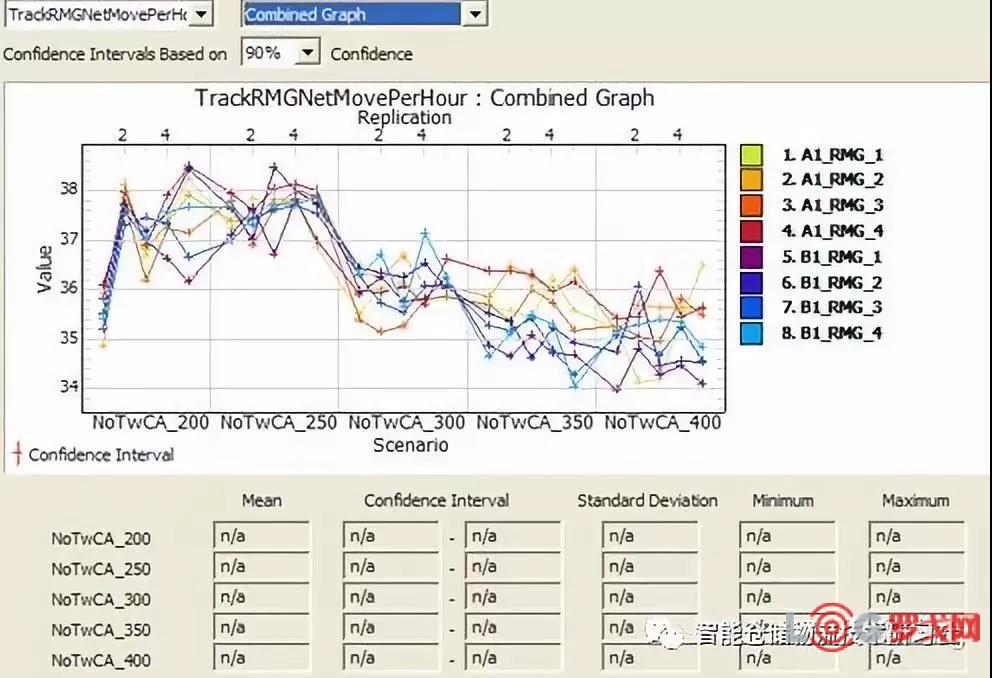

设定要监测的目标参数,比如仓库内所有货架上每小时存放多少托盘,比如AGV每小时搬运了几个托盘,比如某个输送机每分钟最多运走多少个箱子等等。

通过报表、图例等形式查看检测的目标参数。

需要说明的是,现在的仿真软件为了更方便用户查看,逐渐到往3D的方向去开发。而对于仿真来说,其实更重要的是通过设置模型去看模型在运行时背后生产的数据,从而去判断工艺流程需要优化的地方,瓶颈在哪里,系统的整体效率能达到多少等等。

15倍爆发式增长,网络货运行业跑出了一匹黑马

1154 阅读

闪电仓到底靠不靠谱?从仓储操作看它的真实挑战

892 阅读

16亿美元大手笔!这家物流巨头被UPS收购

803 阅读德邦快递“管家式服务”筑造工业园物流新模式

790 阅读国内首套大容量工业园区级分散式风电项目正式开工

778 阅读国务院同意15个城市(地区)设立跨境电子商务综合试验区

728 阅读行业首创!52名卡友数字人集体亮相

716 阅读4月1-27日全国乘用车新能源市场零售72.8万辆,同比增长24%

728 阅读欧航局发射观测森林碳储量的“生物量”卫星

744 阅读美的集团:拟分拆安得智联至香港联交所主板上市

716 阅读